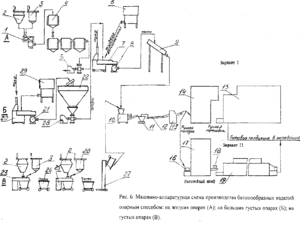

Технологические линии производства батонообразных изделий опарным способом

Технологическая линия производства батонообразных изделий на жидких опарах[править | править код]

Замес жидкой опары производят порционно в машине 1. С помощью шнеконасоса опара перекачивается в чаны. Опару замешивают из муки, подаваемой из дозатора 2 и воды, подаваемой из дозатора 3. Период загрузки чанов – емкости равен продолжительности брожения опары. Число порций жидкой опары в одной емкости, а также количество емкостей для ее брожения, ритм загрузки и разгрузки устанавливают исходя из производительности хлебопекарных печей, графика их работы и вырабатываемого ассортимента изделий. Готовую опару из чанов емкостей 4 перекачивают с помощью дозатора 5 в тестомесильную машину 7, туда же при замесе теста подается из дозатора мука и жидкие ингредиенты из дозировочной станции 6. Тесто замешивают в машине непрерывного действия 7, а затем, с помощью нагнетателя 8, транспортируют в корыто для брожения 9 где оно бродит 30-60 мин. Затем выброженное тесто поступает в приемный бункер тестоделителя 10. Отмеренные куски из тестоделителя поступают в коническую чашу округлителя 11, получают шарообразную форму и, с помощью транспортера 12, поступают к закаточной машине 13. Пройдя ряд раскатывающих валков, тестовые заготовки принимают форму тонких блинов, которые, с помощью закатывающей сетки, принимают форму рулона в виде батонообразных тестовых заготовок. Выпечка сформованных кусков теста может осуществляться в тупиковых печах 15 или в туннельных печах 19. Если выпечка происходит в тупиковых печах 15, то после закаточной машины 13 тестовые заготовки вручную укладываются на люльки расстойного шкафа 14. Расстоявшиеся тестовые заготовки вручную снимаются с люлек и укладываются на стол, на котором вручную надрезаются и затем укладываются на люльки тупиковой печи 15. Выпеченные изделия поступают на циркуляционный стол, с которого их укладывают в лотки контейнеров. Контейнеры, нагруженные лотками с хлебом, перемещают погрузчиком в экспедицию и по мере надобности подают их к автомашинам для отправки в торговые точки. В тех случаях, когда выпечка осуществляется в туннельных печах 19, технологический процесс после закаточной машины 13 осуществляется следующим образом. После закаточной машины 13 тестовые заготовки поступают на посадчик 16, который укладывает их на люльки расстойного шкафа 17. После расстойного шкафа тестовые заготовки поступают к транспортеру на котором закреплен надрезчик 18. Надрезчик 18 производит надрезку тестовых заготовок, что предотвращает трещины в выпекаемых изделиях, а также придает внешний вид, соответствующий стандартным требованиям. После надрезки тестовые заготовки укладывают на сетчатый под туннельной печи. Хлебопекарные изделия выпекают при температуре 200-220°С. Выпеченный хлеб поступает на вращающийся циркуляционный стол, вручную укладывается в хлебопекарные лотки, которые становятся в контейнеры. Контейнеры, нагруженные хлебом, перемещают погрузчиком в хлебохранилище и по мере надобности подаются к автомашинам для отправки в торговую сеть.

Технологическая линия производства батонообразных изделий на больших густых опарах[править | править код]

Опару замешивают в тестомесильной машине 20. Для этого в обечайку машины подают муку из дозатора 2 и воду из дозировочной станции 29. Замешенная опара с помощью нагнетателя 21 подается в одну из секций шестисекционного бункера 22. Подача густой опары осуществляется сверху на поворотный лоток. В тот момент, когда опара подается в первую секцию бункера, шестая секция ставится под разгрузку. Выброженная густая опара с помощью дозатора 28 транспортируется в обечайку тестомесильной машины 7. Туда же подается мука из дозатора и жидкие ингредиенты из станции 6. Замешенное тесто, с помощью нагнетателя теста 8, подается в корыто 9, в котором происходит брожение теста. Разделка, расстойка и выпечка изделий происходит также, как и при приготовлении теста на жидкой опаре.

Технологическая линия производства батонообразных изделий на густых опарах[править | править код]

Замес опары осуществляется в деже 24 тестомесильной машины 23, куда подают муку из дозатора 2 и воду из дозатора 3. Время замеса 8-12 мин. Дежу с опарой отвозят на площадку, где она бродит 3,5-4 часа. По истечении этого времени определяют готовность опары по кислотности, установленной технологическим режимом, по увеличению объема в 1,5-2 раза, по органолептическим показателям. Готовую опару в деже устанавливают на площадку тестомесильной машины 25 и в дежу засыпают муку из дозатора 2 и жидкие ингредиенты из дозировочной станции 26. Тесто замешивают в течение 8-12 мин. После замеса дежу с тестом отвозят на площадку, где оно бродит 1,2-1,5 часа. По истечении этого времени дежу с выброженным тестом устанавливают на площадку дежеподъемника 27, с помощью которого происходит опрокидывание дежи и тесто самотеком поступает в приемный бункер тестоделителя 10.

Разделка, расстойка и выпечка изделий происходит также, как и при приготовлении теста на жидкой опаре.