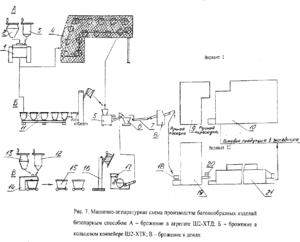

Технологические линии производства батонообразных изделий безопарным способом

Безопарный способ приготовления теста является однофазным. Он предусматривает внесение при замесе теста всего количества муки ,воды, соли и дрожжей, предназначенного для приготовления данной порции теста.

Технологическая линия производства батонообразных изделий с брожением в агрегате Ш2-ХТД[править | править код]

Замес теста осуществляется в тестомесильной машине 1. Для замеса теста в обечайку тестомесильной машины подается мука из дозатора 2, жидкие ингредиенты из дозировочной станции 3. Замес теста осуществляется в трех режимах движения месильного органа по заранее заданной программе в зависимости от хлебопекарных свойств муки. Суммарное время замеса на трех режимах варьирует от 2,5 до 3 мин.

При необходимости замес может осуществляется в автоматическом режиме на двух скоростях. Замешанное тесто из тестомесильной машины 1 выгружается в емкость для брожения тестоприготовительного агрегата 4. Заполненная тестом емкость перемещается внутри корпуса агрегата 4 на цепном конвейере для брожения, а последующая останавливается под загрузку. После брожения емкость, с помощью специального механизма, поворачивается на 145° вокруг оси подвески и выброженное тесто поступает в воронку тестоделителя 5. В тестоделителе 5 тесто делится на куски которые поступают внутрь конической чаши округлителя 6. В округлителе куски теста приобретают шарообразную форму. После округлителя 6 тестовые заготовки шарообразной формы поступают на транспортер 7, который их передает к закаточной машине 8. В закаточной машине 8 происходит механическая проработка куска теста и придание ему формы батона, городской булки и т.д. После закаточной машины 8 тестовые заготовки вручную укладываются на люльки расстойного шкафа 9. Цель расстойки – восстановить нарушенную при формовании структуру теста за счет дополнительного брожения. Расстоявшиеся тестовые заготовки снимаются с люлек, укладываются на стол, на котором вручную осуществляют их надрезку. Затем вручную готовые тестовые заготовки укладываются на люльки тупиковой печи 10. Выпеченные изделия поступают на циркуляционный стол, с которого их укладывают в лотки контейнеров. Контейнеры, нагруженные хлебом, перемещают погрузчиком в остывочное отделение и по мере надобности подают к автомашинам для отправки в торговые точки.

Технологическая линия производства батонообразных изделий с брожением в кольцевом конвейере Ш2-ХТК[править | править код]

В тестомесильную машину 1 подаются мука из дозатора 2 и жидкие ингредиенты из дозировочной станции 3. Замешенное тесто из тестомесильной машины выгружается в дежу, после заполнения которой кольцевой конвейер 11 поворачивается на один шаг дежей. При этом дежа с тестом перемещается на брожение и одновременно к тестомесильной машине подается следующая освобожденная от теста дежа. В процессе перемещения дежи от тестомесильной машины к тестоопрокидывателю тесто выбраживается. Затем дежа снимается с кольца для подъема и освобождается от теста. Продолжительность брожения теста может регулироваться в диапазоне 30-70 мин. При опрокидывании с дежеподъемника тесто поступает в приемный бункер тестоделителя 5, в котором оно делится на куски заданного развеса. Затем эти куски поступают в коническую часть округлителя 6. Здесь тестовые заготовки получают шарообразную форму и поступают с помощью промежуточного транспортера 7 в закаточную машину 8, где принимают форму батонов, городских булок и т.д. При этом происходит механическая проработка кусков теста. Сформованные тестовые заготовки поступают в посадчик 18, который укладывает их на люльки расстойного шкафа 19. Расстоявшиеся тестовые заготовки снимаются из люлек, поступают на ленту транспортера, где происходит надрезка их верхней поверхности. Надрезанные тестовые заготовки помещают на сетчатый под печи 21. В рабочей камере печи осуществляется гидротермическая обработка и выпечка. Готовые изделия поступают на циркуляционный стол, с которого их укладывают в лотки контейнера. Контейнеры нагруженные хлебом перемещают погрузчиком в остывочное отделение и по мере надобности подают их к автомашинам для отправки в торговые точки.

Технологическая линия производства батонообразных изделий с брожением в дежах[править | править код]

Замес теста осуществляется в тестомесильной машине 14, в которую подается мука из дозатора 13 и жидкие ингредиенты из дозировочной станции 12. Замес теста осуществляется в подкатных дежах 15 емкостью 330л. Замешанное тесто в дежах отвозится на площадку, где в течение 1,5-2,5 ч происходит брожение теста. По истечении этого времени дежа с тестом устанавливается на площадке дежеподъемника 16 и, с его помощью, тесто из дежи подается в приемный бункер тестоделителя 17. Из тестоделителя отмеренные куски теста поступают в коническую часть тестоокруглителя 6. При округлении теста улучшается его структура, что способствует получению изделий с более мелкой и равномерной структурой мякиша.

После округлителя 6 кусок теста шарообразной формы поступает на ленту транспортера 7, а с него в закаточную машину 8. Закаточная машина 8 предназначена для придания кускам теста цилиндрической формы. После закаточной машины 8 тестовые заготовки поступают на посадчик 18, который укладывает их в люльки расстойного шкафа 19. Окончательная расстойка происходит в течении 30-60 мин при относительной влажности воздуха 75-80% и температуре 35-40°С. После расстойки тестовые заготовки поступают на транспортер, на котором закреплен надрезчик 20. Надрезанные тестовые заготовки вручную или с помощью посадчика укладываются на сетчатый под туннельной печи 21, в которой осуществляется выпечка тестовых заготовок. Изделия выпекают при температуре 200-220°С. Выпеченный хлеб с сетчатого пода туннельной печи поступает на вращающийся циркуляционный стол, вручную снимается, укладывается в хлебопекарные лотки, которые ставятся в контейнеры. Контейнеры нагруженные хлебом перемещают погрузчиком в остывочное отделение и, по мере надобности, подаются к автомашинам для отправки в торговые точки.